Basınç testi, boruların, hortumların ve tankların sahada görecekleri iş yüküne gerçekten dayanabileceklerinden emin olmak açısından büyük bir rol oynar. Bugün bu testlerin neden önemli olduğunu, insanların bunları nasıl gerçekleştirdiğini ve bir testi geçmenin her projede zaman ve para tasarrufu sağlayabileceğini inceleyeceğiz.

Temel Amaç: Hidrolik Sistem Bütünlüğünün Korunması

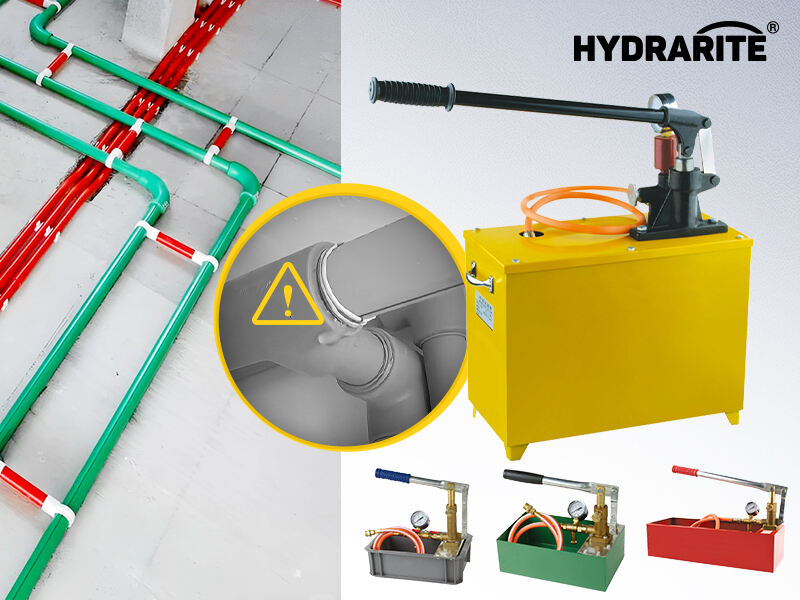

Temelde, basınç testi, hidrolik sistemin her bir parçasının yükü taşıyacak kadar dayanıklı olup olmadığını kontrol eder. Teknisyenler devreleri sıvı veya gazla doldurur, basıncı artırır ve sızıntılar ya da şişmeler izler. Atölyede sorunları tespit etmek, iş sahasında kazaların çok daha az olma ihtimali demektir; böylece pompa, merdiven ve vinç rahatlıkla çalışabilir. Bu süreç yalnızca bariz kusurları belirlemekle kalmaz, aynı zamanda zaman içinde sürekli basınca maruz kalındığında kötüleşebilecek malzeme içindeki mikroskobik zayıflıkları da ortaya çıkarır. Gerçek dünya çalışma koşullarını simüle ederek yapılan basınç testi, O-ring'ler ve valfler gibi en küçük bileşenlerin bile günlük kullanımdaki strese dayanabileceğini garanti altına alır.

Yaygın Test Yöntemleri: Hidrostatik vs. Pnömatik

En yaygın test olan hidrostatik test, devre dolana kadar su ilavesiyle ve ardından normalin çok ötesine geçen basınç artışıyla yapılır. Suyun neredeyse hiç sıkıştırılamaması nedeniyle, crew ekibi küçük kaçakların bile hızlıca fark edilmesine olanak sağlar ve onarım yerlerinin hemen işaretlenmesini sağlar. Bu yöntem özellikle sıvıları işleyen sistemler için etkilidir çünkü davranışlarını çok yakından yansıtır. Pnömatik test de özellikle dar alanlarda faydalı olabilir; ancak serbest kaldığında hava oldukça genleştiği için dikkatli koruma önlemleri, manometreler ve sakin bir ekip gerektirir. Pnömatik testler, gazları taşıyan sistemlerde veya gıda işleme ekipmanlarındaki hidrolik sistemler gibi su kalıntısının zarara yol açabileceği durumlarda tercih edilir. Her yöntemin kendine özgü avantajları vardır ve doğru seçimin yapılması sistem tasarımına ve kullanım amacına bağlıdır.

Güvenliğin Ötesinde: Uygunluk ve Maliyet Tasarrufu

Basınç testinin avantajları, sadece şeyleri patlamamasını sağlamakla kalmaz. İnşaat, imalat ve petrol-gaz sektörlerinde bu testleri geçmek, düzenleyici kurumlara ve müşterilere bir şirketin kurallara uygun hareket ettiğini gösterir. Bu tür güvenilirlik, yasal sorunları azaltır ve firmanın kaliteye önem veren bir işletme olarak imajını güçlendirir. Bunun yanında düzenli testler sayesinde maliyetten büyük tasarruf sağlanır; çünkü zayıf noktalar üretim kesintisine veya pahalı onarımlara neden olmadan önceden fark edilir. Örneğin bir fabrikada, arızalanan bir hidrolik bileşeni tamamen üretimi durdurabilir ve bakım için binlerce dolar kayba neden olabilir. Basınç testi ise sorunları erken aşamada tespit ederek böyle senaryolardan kaçınmayı sağlar.

Teknolojik Yenilikler: Test Süreçlerini Daha Akıllı Hale Getirmek

Yeni teknoloji, basınç testini daha hızlı ve akıllıca bir işleme dönüştürdü. Tamamen otomatik cihazlar, insan hatasını ortadan kaldırarak işlemleri hassas doğrulukla gerçekleştirir ve çok daha kısa sürede tamamlanmasını sağlar. Mühendislerin ekranlarına canlı veriler gönderen sensörler eklendiğinde, ekipler sayılar normalin dışına çıktığında hemen makineleri ayarlayabilir veya onarımlar için servis planlaması yapabilir. Bu gelişmeler aynı zamanda uzaktan izlemeyi mümkün kılacak şekilde ilerledi; bu sayede uzmanlar dünyanın herhangsinden testleri takip edebilir hale geldi. Ayrıca, test ekipmanlarıyla entegre çalışan yazılımlar geçmiş verileri analiz ederek bileşenlerin ne zaman arızalanabileceğini tahmin edebilir. Böylece proaktif bakım uygulanması kolaylaşıyor ve maliyetler daha da düşüyor.

Gelecek Vizyonu: Hidrolik Sistemlerde Artan Önem

İleriye dönük olarak hidrolik sistemlerde basınç testinin rolü kaçınılmaz olarak artacak. Hidrolik sistemler daha karmaşık hale gelirken, yöneticiler daha yüksek güvenlik marjları talep ettikçe, daha sert test kuralları da uygulanacaktır. Basınç testini bir tercih değil, zorunluluk olarak gören firmalar ekipmanlarının ömrünü uzatabilecek ve hızlı değişen pazarda rakiplerine karşı avantaj sağlayabilecektir. Akıllı üretim ve Endüstri 4.0'un yükselişiyle birlikte, basınç testi diğer sistemlerle daha yoğun entegre hale gelecek, ekipman performansını optimize edecek şekilde anlık veri sağlayacaktır. Bu entegrasyon, hidrolik sistemleri bugüne kadar olduğundan çok daha güvenilir, verimli ve güvenli kılacaktır.

Sonuç olarak, basınç testi, her türlü hidrolik sistemin güvenli bir şekilde çalışmasını sürdürmek için hayati öneme sahip bir adımdır. İşletmeler doğru test yöntemlerini bildiğinde ekipmanlarını korur, yasal standartlara uyar ve performanslarını en yüksek düzeyde tutar. Teknoloji gelişmeye devam ettikçe basınç testi, hidrolik sistemlerin modern endüstrinin taleplerine yanıt verebilmesini sağlayarak giderek daha da önem kazanacaktır.