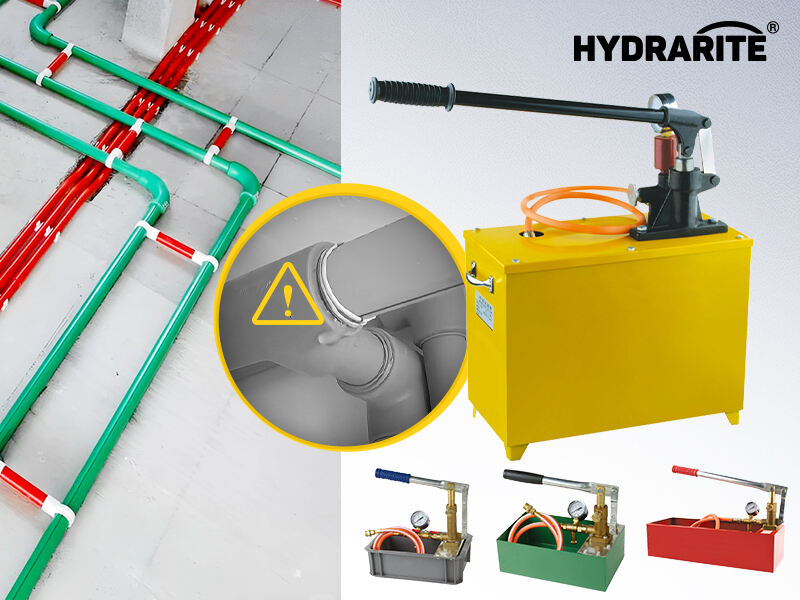

Les essais de pression jouent un rôle majeur en hydraulique en s'assurant que tuyaux, flexibles et réservoirs sont véritablement capables de supporter les conditions qu'ils rencontreront sur le terrain. Aujourd'hui, nous allons voir pourquoi ces tests sont importants, les méthodes utilisées pour les réaliser, et comment la réussite d'un test peut économiser du temps et de l'argent sur chaque chantier.

L'objectif principal : préserver l'intégrité du système hydraulique

En son cœur, l'essai de pression vérifie que chaque composant d'un système hydraulique est suffisamment robuste pour supporter la charge. Les mécaniciens remplissent le circuit avec un fluide ou un gaz, augmentent la pression et surveillent les fuites ou les déformations. Détecter les problèmes en atelier réduit considérablement les risques d'accidents sur le site de travail, permettant ainsi au pompe, à l'échelle et au treuil de fonctionner en toute confiance. Ce processus ne se contente pas d'identifier les défauts évidents ; il met également en lumière des faiblesses microscopiques dans les matériaux qui pourraient s'aggraver avec le temps sous pression continue. En simulant des conditions réelles d'utilisation, l'essai de pression garantit que même les plus petits composants, comme les joints toriques et les vannes, peuvent résister à la contrainte liée à une utilisation quotidienne.

Méthodes courantes d'essai : Hydrostatique contre Pneumatique

Le test le plus courant consiste à effectuer un essai hydrostatique : on ajoute de l'eau jusqu'à ce que le circuit soit plein, puis on augmente lentement la pression bien au-delà du niveau normal. Étant donné que l'eau se comprime à peine, même les fuites minimes deviennent rapidement visibles, permettant à l'équipe d'identifier immédiatement les réparations nécessaires. Cette méthode s'avère particulièrement efficace pour les systèmes transportant des liquides, car elle en reproduit fidèlement le comportement. L'essai pneumatique peut également être utile, notamment dans les espaces restreints ; toutefois, comme l'air se dilate fortement lorsqu'il est libéré, il exige des protections rigoureuses, une surveillance précise des manomètres et une équipe maîtrisant parfaitement la situation. Les essais pneumatiques sont souvent privilégiés pour les systèmes transportant des gaz ou dans les cas où la présence d'eau pourrait causer des dommages, par exemple dans les systèmes hydrauliques utilisés pour l'équipement de traitement alimentaire. Chaque méthode présente des avantages spécifiques, et le choix approprié dépend de la conception du système et de son utilisation prévue.

Au-delà de la sécurité : conformité et économies

Les avantages des tests de pression vont bien au-delà de la simple prévention d'explosions. Dans des secteurs comme la construction, la fabrication et l'exploitation pétrolière et gazière, la réussite de ces tests montre aux régulateurs ainsi qu'aux clients qu'une entreprise respecte les règles. Une telle crédibilité réduit les problèmes juridiques et améliore l'image de l'entreprise comme étant un établissement soucieux de la qualité. En outre, des tests réguliers permettent d'économiser beaucoup d'argent puisqu'ils détectent les points faibles avant qu'ils n'interrompent la production ou ne provoquent des réparations coûteuses. Par exemple, dans une usine de fabrication, un composant hydraulique défectueux pourrait arrêter toute une ligne de production, entraînant des coûts importants dus à l'immobilisation. Les tests de pression aident à éviter de telles situations en détectant les problèmes dès le début.

Innovations technologiques : Des tests plus intelligents

Les nouvelles technologies ont transformé les essais de pression en une tâche plus rapide et plus intelligente. Des installations entièrement automatisées éliminent l'incertitude humaine, effectuant des contrôles avec une précision extrême et se terminant en une fraction du temps habituel. En ajoutant des capteurs qui transmettent en temps réel les données aux écrans des ingénieurs, les équipes peuvent ajuster les machines ou programmer des réparations dès qu'une valeur s'écarte de la normale. Ces avancées permettent également une surveillance à distance, offrant aux experts la possibilité d'assurer le contrôle des essais depuis n'importe quel endroit dans le monde. De plus, les logiciels intégrés aux équipements d'essai peuvent analyser les données historiques afin de prédire quand des composants pourraient tomber en panne, permettant ainsi une maintenance proactive et réduisant davantage les coûts.

Aperçu futur : Importance accrue dans l'hydraulique

À l'avenir, le rôle des tests de pression dans les systèmes hydrauliques est appelé à croître. Les systèmes hydrauliques deviennent plus complexes, et avec les dirigeants qui exigent des marges de sécurité toujours plus strictes, des règles d'essai plus rigoureuses vont s'imposer. Les entreprises qui considèrent les essais de pression comme une obligation incontournable, et non comme une option, assureront ainsi une durée de vie prolongée à leur matériel et prendront de l'avance sur un marché en constante évolution. Avec l'émergence de la fabrication intelligente et de l'Industrie 4.0, les essais de pression seront davantage intégrés aux autres systèmes, fournissant des retours en temps réel permettant d'optimiser les performances globales des équipements. Cette synergie rendra les systèmes hydrauliques plus fiables, plus efficaces et plus sûrs que jamais.

Pour conclure, les tests de pression restent une étape essentielle pour garantir le bon fonctionnement et la sécurité de tout système hydraulique. Lorsque les entreprises maîtrisent les bonnes méthodes d'essai, elles protègent leur matériel, respectent les normes légales en vigueur et préservent les performances optimales. À mesure que la technologie évolue, les tests de pression n'en seront que plus importants, assurant ainsi aux systèmes hydrauliques de répondre aux exigences croissantes de l'industrie moderne.