Testarea presiunii joacă un rol foarte important în hidraulică, verificând dacă țevile, furtunurile și rezervoarele pot suporta cu adevărat condițiile din teren. Astăzi vom analiza de ce aceste teste sunt importante, cum se efectuează și cum poate trecea cu succes un test poate economisi timp și bani în fiecare lucrare. locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Scopul principal: Protejarea integrității sistemului hidraulic locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

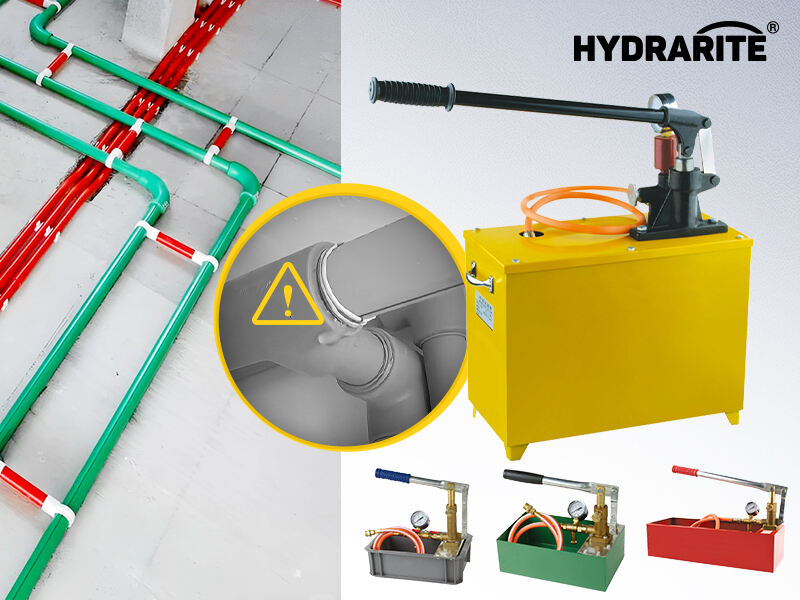

În esență, testul de presiune verifică din nou dacă fiecare componentă a unui sistem hidraulic este suficient de rezistentă pentru a suporta sarcina. Mecanicii umplu circuitul cu lichid sau gaz, măresc presiunea și urmăresc scurgerile sau umflăturile. Depistarea problemelor în atelier face ca accidentele pe șantier să fie mult mai puțin probabile, astfel încât pompa, scara și vinciul funcționează fără probleme. Acest proces nu se limitează la identificarea defectelor evidente; el relevă și slăbiciunile microscopice ale materialelor care s-ar putea agrava în timp sub presiune continuă. Prin simularea condițiilor reale de operare, testul de presiune asigură că chiar și cele mai mici componente, cum ar fi inelele O-ring și valvele, pot rezista solicitărilor utilizării zilnice. locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Metode comune de testare: Hidrostatic vs. Pneumatic locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Cel mai frecvent test – testul hidrostatic – adaugă apă până când circuitul este plin și apoi crește încet presiunea mult dincolo de normal. Deoarece apa se comprimă foarte puțin, chiar și scurgerile minuscule devin vizibile rapid, permițând echipajului să identifice zonele care necesită reparații imediat. Această metodă este deosebit de eficientă pentru sistemele care manipulează lichide, deoarece imită comportamentul acestora în mod fidel. Testarea pneumatică poate fi la fel de utilă, în special în spațiile strâmte, dar deoarece aerul se extinde semnificativ atunci când este eliberat, necesită ecrane de protecție, manometre și o echipă calmă. Testele pneumatice sunt deseori alese pentru sistemele care transportă gaze sau acolo unde reziduurile de apă ar putea cauza daune, precum în sistemele hidraulice ale echipamentelor din industria alimentară. Fiecare metodă are avantajele sale unice, iar alegerea potrivită depinde de designul sistemului și de utilizarea sa prevăzută. locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Deși siguranța: Conformitatea și economisirea de costuri locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Avantajele testării sub presiune merg cu mult dincolo de prevenirea exploziilor. În sectoare precum construcțiile, producția și activitatea din industria petrolului și gazelor, trecerea acestor teste demonstrează atât reglementatorilor cât și clienților că o companie respectă regulile. O asemenea credibilitate reduce problemele juridice și îmbunătățește imaginea firmei ca un loc care ține cont de calitate. În plus, testarea regulată economisește mulți bani, identificând punctele slabe înainte ca acestea să oprească producția sau să declanșeze reparații costisitoare. De exemplu, într-o fabrică de producție, un component hidraulic defectuos poate duce la oprirea întregii linii de producție, generând cheltuieli de mii de dolari din cauza timpului de nefuncționare. Testarea sub presiune ajută la evitarea astfel de scenarii prin detectarea timpurie a problemelor. locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Inovații tehnologice: Testare mai inteligentă locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Noile tehnologii au transformat testarea presiunii într-un proces mai rapid și mai eficient. Instalațiile complet automatizate elimină estimarea umană, efectuând verificări cu o precizie ridicată și finalizând procesul într-o fracțiune din timpul tradițional. Adăugarea senzorilor care transmit în timp real datele către ecranele inginerilor permite echipei să ajusteze mașinile sau să planifice reparații exact în momentul în care o valoare deviază. Aceste progresuri permit și monitorizarea de la distanță, astfel încât experții pot supraveghea testele din orice colț al lumii. În plus, un software integrat cu echipamentele de testare poate analiza datele istorice pentru a previziona momentul în care anumite componente ar putea ceda, permițând întreținere proactivă și reducerea costurilor. locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Perspective viitoare: Importanța în creștere în hidraulică locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Pe măsură ce ne uităm în viitor, rolul testelor de presiune în hidraulică este destinat să crească. Sistemele hidraulice devin tot mai complexe, iar odată cu presiunea conducerii pentru marje de siguranță mai strânse, vor urma reguli de testare mai riguroase. Companiile care tratează testarea la presiune ca pe o obligație, nu ca pe o opțiune, își vor putea menține echipamentele în funcțiune mai mult timp și vor obține un avans într-o piață în continuă schimbare. Odată cu dezvoltarea fabricației inteligente și a Industriei 4.0, testarea la presiune va deveni și mai integrată cu alte sisteme, oferind feedback în timp real care optimizează performanța generală a echipamentelor. Această integrare va face ca sistemele hidraulice să fie mai fiabile, eficiente și sigure decât oricând. locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

Pentru a încheia, testarea sub presiune rămâne o componentă esențială în menținerea în siguranță a oricărui sistem hidraulic în funcțiune. Atunci când companiile cunosc modul corect de a efectua testele, își protejează echipamentele, respectă standardele legale și mențin performanța la cel mai înalt nivel. Pe măsură ce tehnologia continuă să evolueze, testarea sub presiune va deveni tot mai importantă, asigurându-se că sistemele hidraulice pot face față cerințelor industriei moderne.

Cuprins

- Scopul principal: Protejarea integrității sistemului hidraulic locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

- Metode comune de testare: Hidrostatic vs. Pneumatic locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

- Deși siguranța: Conformitatea și economisirea de costuri locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

- Inovații tehnologice: Testare mai inteligentă locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)

- Perspective viitoare: Importanța în creștere în hidraulică locația expediției: orașul Xuzhou, provincia Jiangsu, China Timpul standard de livrare: aproximativ 35 de zile (variază în funcție de cantitatea comandată)