A nyomáspróba nagyon fontos szerepet játszik a hidraulikában, mivel megbizonyosodik róla, hogy csövek, tömlők és tartályok ténylegesen elviselik a terepen várható terhelést. Ma bemutatjuk, miért fontosak ezek a próbák, milyen módon végzik őket, és hogyan takaríthat meg időt és pénzt egy sikeres próba minden egyes feladatnál.

Az alapvető cél: a hidraulikus rendszer integritásának védelme

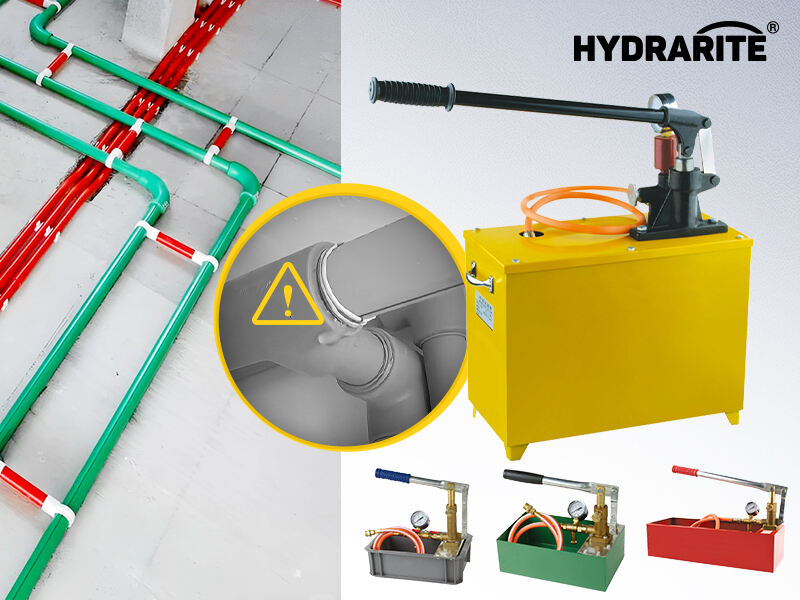

Eredetileg a nyomáspróba minden hidraulikus rendszer minden alkatrészének terhelhetőségét ellenőrzi. A szerelők feltöltik az áramkört folyadékkal vagy gázzal, növelik a nyomást, és figyelik a csepegést vagy kidudorodást. Ha a hibákat a műhelyben észlelik, akkor a munkahelyen való balesetek valószínűsége jelentősen csökken, így biztosan működik a szivattyú, a létra és a csörlő is. Ez a folyamat nemcsak a nyilvánvaló hibák azonosításáról szól; azt is feltárja az anyagok mikroszkopikus gyengeségeit, amelyek idővel fokozódó nyomás alatt romolhatnak tovább. A valós körülmények közötti működés szimulálásával a nyomáspróba biztosítja, hogy még a legkisebb alkatrészek, mint például O-gyűrűk és szelepek is elviselik a mindennapi használat során rájuk ható terhelést.

Gyakori vizsgálati módszerek: Hidrosztatikus vs. Pneumatikus

A leggyakoribb vizsgálat a hidrosztatikus tesztelés, amely során addig töltünk vizet, amíg az áramkör teljesen meg nem telt, majd fokozatosan megnöveljük a nyomást a normál értéknél jóval magasabbra. Mivel a víz alig tömöríthető, még a legkisebb szivárgás is gyorsan észrevehetővé válik, így a csapat azonnal elvégezheti a javítások jelölését. Ez a módszer különösen hatékony folyadékokkal dolgozó rendszerek esetén, mivel jól utánozza azok viselkedését. A pneumatikus tesztelés is hasznos lehet, különösen szűk helyeken, de mivel a levegő szabaduláskor nagymértékben kitágul, ezért gondos védőburkolatot, mérőműszereket és megfontolt cselekvést igényel. A pneumatikus tesztet gyakran alkalmazzák gázok szállítására szolgáló rendszerek esetén vagy olyan helyeken, ahol a vízmaradványok kárt tehetnek, például élelmiszeripari berendezések hidraulikus rendszereiben. Mindkét módszernek megvannak a saját előnyei, és a megfelelő módszer kiválasztása a rendszer tervezésétől és rendeltetésétől függ.

A biztonságon túl: Szabályosság és költségmegtakarítás

A nyomáspróba előnyei messze túlmutatnak azon, hogy egyszerűen megakadályozzák a dolgok felrobbanását. Az építőiparban, a gyártásban és az olaj- és gáziparban a sikeres tesztek azt bizonyítják a szabályozóknak és az ügyfeleknek, hogy egy vállalat betartja a szabályokat. Ez a hitelkép csökkenti a jogi problémákat, és javítja a cég képét olyan vállalkozásként, amely komolyan veszi a minőséget. Emellett rendszeres vizsgálatok jelentősen megtakarítanak pénzt, mivel időben felfedik a gyenge pontokat, mielőtt azok leállítanák a termelést vagy költséges javításokat okoznának. Például egy gyártóüzemben egy meghibásodott hidraulikus alkatrész teljes termelővonal-leállást okozhat, ami több ezer dollár értékű kihasználatlan kapacitást jelent. A nyomáspróba segíti elkerülni ezeket a helyzeteket, mivel korán jelezheti a hibákat.

Technológiai újítások: Okosabbá téve a vizsgálatokat

Az új technológia gyorsabbá és okosabbá tette a nyomáspróbát. A teljesen automatizált berendezések kiküszöbölik az emberi tényezőt, pontossággal végzik az ellenőrzéseket, és egy töredéke idő alatt befejeződnek. A szenzorok valós idejű adatokat küldenek az üzemeltetők képernyőire, így a csapatok azonnal módosíthatják a gépeket vagy ütemezhetik a javításokat, amint egy szám eltérést mutat. Ezek az újítások lehetővé teszik a távoli felügyeletet is, így szakértők tudnak felügyelni próbákat a világ bármely pontjáról. Emellett a vizsgálóberendezésekbe integrált szoftver képes elemzett múltbeli adatok alapján előre jelezni, hogy mikor mehet el komponensek hibája, ezzel lehetővé téve a proaktív karbantartást és tovább csökkentve a költségeket.

Jövőkép: A hidraulikában betöltött jelentőség növekedása

Előretekintve a hidraulikában a nyomáspróbák szerepe egyre növekedni fog. A hidraulikus rendszerek egyre összetettebbé válnak, és ahogy a vezetők szigorúbb biztonsági előírásokat követelnek, a próbák szabályai is keményebbek lesznek. Azok az üzemek, amelyek a nyomáspróbát kötelező teendőnek, nem pedig választhatónak tekintik, hosszabb ideig működőképes állapotban tudják tartani gépeiket, és versenyelőnyt szerezhetnek a gyorsan változó piacon. A smart manufacturing (okosgyártás) és az Ipar 4.0 térhódításával a nyomáspróba még jobban integrálódni fog más rendszerekkel, valós idejű visszajelzést adva, amely optimalizálja a berendezések teljesítményét. Ez az integráció a hidraulikus rendszereket eddig soha nem látott mértékben megbízhatóvá, hatékonyá és biztonságossá teszi majd.

Összefoglalásként elmondható, hogy a nyomáspróba továbbra is nélkülözhetetlen része marad annak, hogy bármely hidraulikus rendszer biztonságosan működjön. Amikor a vállalkozások ismerik a helyes próbaeljárásokat, megóvják berendezéseiket, eleget tesznek a jogszabályi előírásoknak, és fenntartják a teljesítményt a legmagasabb szinten. Ahogy a technológia továbbfejlődik, a nyomáspróba jelentősége csak növekedni fog, biztosítva, hogy a hidraulikus rendszerek lépést tudjanak tartani a modern ipar egyre növekvő követelményeivel.