Drukproeven spelen een grote rol in hydraulica door ervoor te zorgen dat leidingen, slangen en tanks daadwerkelijk het werk aankunnen dat ze in de praktijk zullen tegenkomen. Vandaag bespreken we waarom deze tests belangrijk zijn, hoe mensen ze uitvoeren en hoe het halen van een test tijd en geld kan besparen bij elke klus.

De kernfunctie: het waarborgen van de integriteit van hydraulische systemen

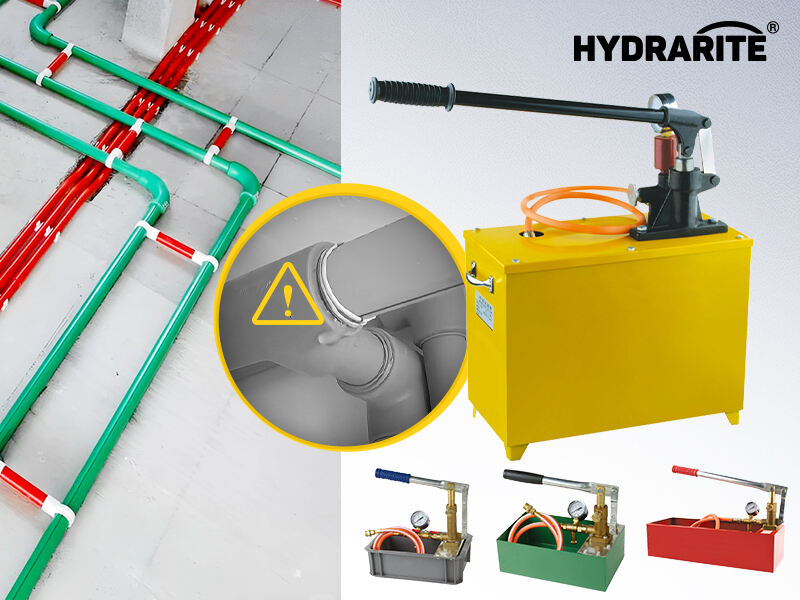

Kern van de zaak is dat drukproeven controleren of elk onderdeel van een hydraulisch systeem sterk genoeg is om de belasting te dragen. Monteurs vullen het circuit met vloeistof of gas, verhogen de druk en letten op lekken of bobbels. Problemen opsporen in de werkplaats betekent dat ongelukken op de werf veel minder waarschijnlijk zijn, zodat de pomp, de ladder en de winch probleemloos kunnen functioneren. Dit proces draait niet alleen om het identificeren van voor de hand liggende fouten; het onthult ook microscopische materialenzwakheden die zich over tijd onder continue druk kunnen verergeren. Door realistische werkomstandigheden na te bootsen, zorgt druktesten ervoor dat zelfs de kleinste componenten, zoals O-ringen en kleppen, de belasting van dagelijks gebruik kunnen weerstaan.

Algemene testmethoden: hydrostatisch versus pneumatisch

De meest gebruikte test - hydrostatische test - voegt water toe totdat de installatie volledig gevuld is en verhoogt vervolgens langzaam de druk aanzienlijk boven het normale niveau. Aangezien water nauwelijks samenpersbaar is, lekken zelfs kleine openingen snel zichtbaar op waardoor het team direct reparaties kan markeren. Deze methode is bijzonder effectief voor systemen die vloeistoffen transporteren, omdat deze de werking daarvan nauwkeurig nabootst. Pneumatische tests kunnen ook nuttig zijn, vooral in beperkte ruimtes, maar omdat lucht sterk expandeert wanneer deze vrijkomt, vereisen ze voorzichtigheid, geschikte afgeschermde omgevingen, drukmeters en een kalm team. Pneumatische tests worden vaak gekozen voor systemen die gassen vervoeren of waarbij waterresten schade kunnen veroorzaken, zoals in hydraulische systemen van voedingsmiddelenverwerkende apparatuur. Beide methoden hebben hun unieke voordelen en de keuze hangt af van het ontwerp en het doel van het systeem.

Buiten veiligheid: naleving en kostenbesparing

De voordelen van drukproeven gaan verder dan alleen het voorkomen dat dingen ontploffen. In sectoren zoals bouw, productie en olie- en gaswerken tonen geslaagde proeven aan toezichthouders en klanten dat een bedrijf zich aan de regels houdt. Die betrouwbaarheid vermijdt juridische problemen en versterkt het imago van het bedrijf als een bedrijf die waarde hecht aan kwaliteit. Bovendien leidt regelmatig testen tot grote kostenbesparing, omdat zwakke punten worden opgespoord voordat ze productie stilleggen of dure reparaties veroorzaken. In een productiefaciliteit kan bijvoorbeeld een defecte hydraulische component de gehele productielijn stilleggen, met als gevolg duizenden dollars aan stilstandskosten. Drukproeven helpen om zulke situaties te voorkomen door problemen vroegtijdig op te sporen.

Technologische innovaties: het slimmer maken van testprocedures

Nieuwe technologie heeft druktests veranderd in een snellere en slimme klus. Volledig geautomatiseerde installaties elimineren menselijke inschattingen en voeren controles uit met precisie, waardoor de tijd tot een fractie ervan wordt teruggebracht. Met sensoren die live data naar het scherm van ingenieurs streamen, kunnen teams machines aanpassen of reparaties plannen zodra een getal er onnatuurlijk uitziet. Deze innovaties maken ook afstandsbewaking mogelijk, waardoor experts tests wereldwijd kunnen volgen op afstand. Daarnaast kan software die is geïntegreerd met testapparatuur, historische data analyseren om te voorspellen wanneer componenten mogelijk kunnen uitvallen. Dit maakt proactief onderhoud mogelijk en vermindert de kosten nog verder.

Toekomstverwachting: Groeiend belang in hydraulica

Vooruitkijkend zal de rol van drukproeven in hydraulische systemen ongetwijfeld toenemen. Hydraulische systemen worden steeds complexer en naarmate leidinggevenden streven naar grotere veilheidsmarges, zullen er strengere testregels volgen. Bedrijven die drukproeven beschouwen als een noodzakelijk onderdeel, en niet als iets dat misschien gebeurt, zullen hun apparatuur langer functioneel houden en voorsprong behalen op een snel veranderende markt. Met de opkomst van slimme productie en Industrie 4.0 zal drukproeven nog meer geïntegreerd raken met andere systemen, waarbij real-time feedback wordt gebruikt om de algehele prestaties van de apparatuur te optimaliseren. Deze integratie zal hydraulische systemen betrouwbaarder, efficiënter en veiliger maken dan ooit tevoren.

Om af te sluiten, blijft druktesten een onmisbaar onderdeel van het veilig laten functioneren van elk hydraulisch systeem. Wanneer bedrijven weten hoe ze op de juiste manier moeten testen, beschermen ze hun apparatuur, voldoen ze aan wettelijke normen en behouden ze een optimale prestatie. Naarmate technologie zich blijft ontwikkelen, zal de rol van druktesten alleen maar belangrijker worden, zodat hydraulische systemen kunnen blijven voldoen aan de eisen van de moderne industrie.

Inhoudsopgave

- De kernfunctie: het waarborgen van de integriteit van hydraulische systemen

- Algemene testmethoden: hydrostatisch versus pneumatisch

- Buiten veiligheid: naleving en kostenbesparing

- Technologische innovaties: het slimmer maken van testprocedures

- Toekomstverwachting: Groeiend belang in hydraulica